Was den aktuellen Stand derKugelumlaufspindelDie gängigen Verarbeitungsverfahren für Kugelumlaufspindeln lassen sich im Wesentlichen in zwei Kategorien unterteilen: Spanende Bearbeitung (Schneiden und Formen) und spanlose Bearbeitung (Kunststoffbearbeitung). Erstere umfasst hauptsächlich Drehen, Zyklonfräsen usw., während letztere Kaltfließpressen und Kaltwalzen umfasst. Da die meisten Kunden mit der Verarbeitungstechnologie für Kugelumlaufspindeln nicht sehr vertraut sind, folgt im Folgenden eine kurze Analyse und Erläuterung der Merkmale, Vor- und Nachteile dieser beiden Verarbeitungstechnologien.

Einführung in häufig verwendete Methoden der Kugelumlaufspindel-Verarbeitungstechnologie:

1. ChipPVerarbeitung

Unter der Bearbeitung von Schraubenspan versteht man die Verwendung von Schneid- und Formverfahren zur Bearbeitung der Schraube, hauptsächlich Drehen und Zyklonfräsen.

Drehen:Beim Drehen werden verschiedene Drehwerkzeuge oder andere Werkzeuge auf einer Drehbank verwendet. Es können verschiedene rotierende Oberflächen bearbeitet werden, wie z. B. innere und äußere zylindrische Oberflächen, innere und äußere konische Oberflächen, Gewinde, Nuten, Stirnflächen und geformte Oberflächen usw. Die Bearbeitungsgenauigkeit kann IT8-IT7 erreichen. Die Oberflächenrauheit Ra beträgt 1,6 bis 0,8. Drehen wird häufig zur Bearbeitung einachsiger Teile wie gerader Wellen, Scheiben und Hülsenteile verwendet.

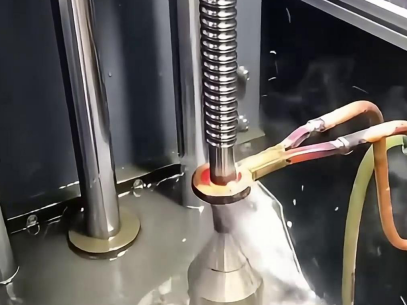

Zyklonschneiden (Wirbelwindfräsen):Zyklonschneiden (Wirbelwindfräsen) ist ein hocheffizientes Gewindebearbeitungsverfahren, das sich für die Grobbearbeitung größerer Gewindechargen eignet. Dabei wird ein Hartmetallfräser verwendet, um die Gewinde mit hoher Geschwindigkeit zu fräsen. Das Werkzeug bietet die Vorteile einer guten Kühlung und einer hohen Produktionseffizienz.

2. ChiplosPVerarbeitung

Unter spanloser Bearbeitung von Gewindestangen versteht man die Bearbeitung von Gewindestangen mittels Metall-Kunststoff-Umformungsverfahren, hauptsächlich Kaltfließpressen und Kaltwalzen.

KaltEProfilierung:Kaltfließpressen ist ein Verarbeitungsverfahren, bei dem der Metallrohling in den Hohlraum der Kaltfließpresse eingelegt wird. Bei Raumtemperatur wird der feste Stempel der Presse auf den Rohling aufgebracht, um eine plastische Verformung des Metallrohlings zu bewirken und so Teile herzustellen. Derzeit kann die allgemeine Maßgenauigkeit der in meinem Land entwickelten Kaltfließpressteile 8 bis 9 Stufen erreichen.

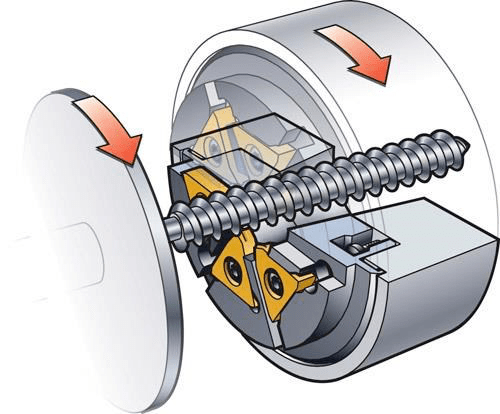

KaltRRollen:Kaltwalzen erfolgt aus warmgewalzten Blechen bei Raumtemperatur. Obwohl sich das Stahlblech während des Walzens erwärmt, spricht man dennoch von Kaltwalzen. Der Kaltwalzprozess der Kugelumlaufbahn basiert auf der Reibungskraft zwischen Walze und Metallrundstab. Unter dem Druck der Spirale wird der Metallstab in den Walzbereich eingepresst, und die erzwungene Walzkraft der Walze bewirkt eine plastische Verformung.

Vergleich der Vor- und Nachteile häufig verwendeterKugelumlaufspindelVerarbeitungstechniken:

Im Vergleich zur herkömmlichen spanenden Bearbeitung bietet die spanlose Bearbeitung folgende Vorteile:

1. Hohe Produktleistung. Bei spanabhebenden Bearbeitungsverfahren ist aufgrund des Reißens von Metallfasern und der geringen Oberflächenqualität in der Regel ein erhöhter Schleifprozess erforderlich. Bei der spanlosen Bearbeitung wird ein plastisches Umformungsverfahren verwendet. Die Oberfläche wird kaltverfestigt, die Oberflächenrauheit kann Ra0,4 bis 0,8 erreichen, und die Festigkeit, Härte sowie Biege- und Torsionsfestigkeit des Werkstücks werden verbessert.

2. Verbessern Sie die Produktionseffizienz. Im Allgemeinen kann die Produktionseffizienz um mehr als das 8- bis 30-fache gesteigert werden.

3. Die Verarbeitungsgenauigkeit wird verbessert. Die Verarbeitungsgenauigkeit kann um 1 bis 2 Stufen verbessert werden.

4. Reduzierter Materialverbrauch. Der Materialverbrauch wird um 10 % bis 30 % reduziert.

Für weitere Informationen kontaktieren Sie uns bitte unteramanda@kgg-robot.comoder +WA 0086 15221578410.

Veröffentlichungszeit: 12. November 2024